Die Ansprüche an moderne Fertigungsverfahren wachsen stetig – nicht nur hinsichtlich Geschwindigkeit und Kosten, sondern vor allem in puncto Präzision. In der Industrie reicht es längst nicht mehr, ein Bauteil möglichst schnell herzustellen. Vielmehr entscheidet die Genauigkeit über die Qualität des Endprodukts – und damit über die Wettbewerbsfähigkeit ganzer Branchen. Besonders dort, wo Materialien hauchdünn sind, wo filigrane Strukturen gefordert sind oder wo klassische Werkzeuge versagen, kommen hochspezialisierte Verfahren zum Einsatz. Hier setzen neue Technologien an, die Werkstücke berührungslos, schnell und sauber bearbeiten – mit Ergebnissen im Mikrometerbereich.

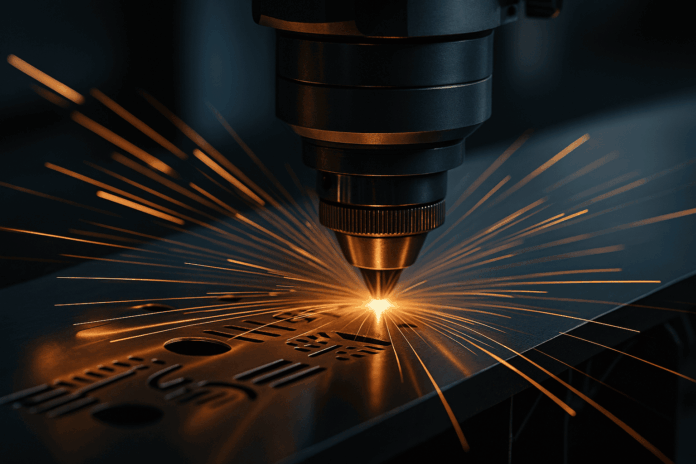

Eines dieser Verfahren hat sich in den letzten Jahren besonders durchgesetzt und definiert in vielen Anwendungsfeldern einen neuen Präzisionsstandard: das Laserfeinschneiden. Dieses hochentwickelte Schneidverfahren verbindet technologische Raffinesse mit hoher Prozesssicherheit und findet überall dort Anwendung, wo feinste Konturen, kleinste Toleranzen und komplexe Schnittgeometrien erforderlich sind. Vor allem in Branchen wie Medizintechnik, Elektronik oder der Feinmechanik bietet es entscheidende Vorteile gegenüber mechanischen oder thermischen Alternativen.

Innovative Schneidverfahren für höchste Anforderungen

Moderne Schneidtechniken haben sich in den letzten Jahrzehnten erheblich weiterentwickelt. Während klassische Methoden wie Stanzen oder Fräsen noch immer ihre Berechtigung haben, stoßen sie dort an ihre Grenzen, wo es auf mikroskopische Präzision und minimale thermische Belastung ankommt. Hier kommen Verfahren zum Einsatz, die auf berührungslose Energieübertragung setzen und dabei exakt kontrollierbare Schnitte ermöglichen. Die Rede ist von Schneidtechnologien, die mit gebündelter Energie – häufig in Form von Licht oder Wasser – arbeiten, um Materialien punktgenau zu trennen. Diese Verfahren haben eines gemeinsam: Sie minimieren den mechanischen Stress auf das Werkstück und ermöglichen gleichzeitig eine enorme Genauigkeit.

Das Ziel dieser Technologien ist klar: maximale Kontrolle bei minimalem Einfluss auf das Material. Das ist besonders relevant bei empfindlichen Werkstoffen wie Dünnblechen, Folien oder Keramiken, bei denen herkömmliche Methoden zu Verformungen, Graten oder Rissen führen würden. In solchen Fällen kommen präzise gesteuerte Prozesse zum Einsatz, die durch CAD-Daten unterstützt werden und hochkomplexe Geometrien umsetzen können – reproduzierbar und ohne Nachbearbeitung. Die Schnittkanten bleiben sauber, gratfrei und erfüllen höchste Qualitätsstandards.

„Wo Millimeterarbeit nicht mehr ausreicht, beginnt die Kunst der präzisen Materialtrennung.“

Technologische Grundlagen und Funktionsweise im Detail

Das Prinzip des hochpräzisen Schneidens basiert in vielen Fällen auf der Nutzung von fokussierter Energie, die in der Lage ist, Material kontrolliert zu verdampfen oder zu schmelzen. Beim Laserfeinschneiden wird hierfür ein gebündelter Laserstrahl genutzt, der über CNC-gesteuerte Achsen mit höchster Präzision über das Werkstück geführt wird. Der Durchmesser des Laserstrahls liegt oft im Bereich von wenigen Mikrometern, was eine punktgenaue Bearbeitung ermöglicht. Durch die hohe Energiedichte kann der Laser das Material lokal so stark erhitzen, dass es schmilzt oder verdampft, ohne das umliegende Material thermisch zu beeinflussen.

Der Prozess erfolgt in mehreren Stufen. Zunächst wird der Fokuspunkt des Lasers exakt auf die Oberfläche des Materials ausgerichtet. Dann beginnt die Materialtrennung, wobei der Laserstrahl in kontrollierter Geschwindigkeit geführt wird. Je nach Anforderung kommen unterschiedliche Strahlquellen zum Einsatz – beispielsweise CO₂-Laser, Faserlaser oder Festkörperlaser. Entscheidend ist dabei nicht nur die Wellenlänge, sondern auch die Pulsfrequenz und die Steuerungslogik, mit der der Schnittverlauf berechnet wird. Moderne Maschinen nutzen Sensorik und KI-gestützte Prozesse, um selbst bei variierenden Materialeigenschaften stabile Schnittergebnisse zu garantieren.

Anwendungsbereiche und Branchenlösungen

Die Einsatzmöglichkeiten des Laserfeinschneidens sind so vielseitig wie die Materialien, die damit bearbeitet werden können. Besonders dort, wo Präzision auf kleinstem Raum gefragt ist, zeigt sich die Stärke dieses Verfahrens. In der Medizintechnik etwa werden Implantate, chirurgische Instrumente und Prothesenkomponenten gefertigt, die höchsten hygienischen und geometrischen Anforderungen genügen müssen. Hier erlaubt das Verfahren nicht nur extrem filigrane Schnitte, sondern auch die Bearbeitung biokompatibler Materialien wie Titan oder speziellen Edelstahllegierungen – ohne Kontamination und mit gratfreien Kanten.

Auch die Elektronikindustrie profitiert in hohem Maße. Leiterplatten, Mikrochips und Sensorgehäuse müssen präzise und oft in Serienfertigung produziert werden. Beim Laserfeinschneiden lassen sich selbst hochkomplexe Formen mit winzigen Bohrungen oder engen Radien zuverlässig und in gleichbleibender Qualität umsetzen. Ebenso relevant ist das Verfahren für die Luft- und Raumfahrt, die Automobilbranche, die Uhren- und Schmuckherstellung sowie die Feinwerktechnik. In allen Fällen geht es darum, komplexe Formen mit hoher Wiederholgenauigkeit zu realisieren – oft in Stückzahlen, bei denen Wirtschaftlichkeit und Präzision gleichermaßen entscheidend sind.

Typische Anwendungsbereiche lassen sich in folgenden Branchen zusammenfassen:

- Medizintechnik: Implantate, Stents, OP-Instrumente

- Elektronik: Leiterplatten, Mikrochips, Sensorbauteile

- Automotive: feinmechanische Komponenten, Sensortechnik

- Luft- und Raumfahrt: Leichtbaukomponenten, Präzisionshalterungen

- Uhrenindustrie: Zahnräder, Gehäuse, Schmuckelemente

Diese Bandbreite zeigt, dass es nicht nur um das Schneiden selbst geht, sondern um einen integralen Bestandteil moderner Fertigungsketten, der hohe Anforderungen an Material, Design und Serienfähigkeit vereint. Durch die Möglichkeit, Materialien bis zu einer Dicke von mehreren Millimetern exakt zu trennen, lassen sich viele Bearbeitungsprozesse verschlanken oder sogar vollständig ersetzen. Der Verzicht auf mechanische Werkzeuge reduziert zudem den Verschleiß und sorgt für gleichbleibend hohe Qualität über viele Produktionszyklen hinweg.

Vorteile im Vergleich zu konventionellen Verfahren

Im direkten Vergleich mit traditionellen Bearbeitungsverfahren wie Stanzen, Fräsen oder Wasserstrahlschneiden bietet das Laserfeinschneiden zahlreiche Vorteile, die in vielen Szenarien ausschlaggebend sind. Der offensichtlichste: die unerreichte Präzision. Wo mechanische Verfahren durch Werkzeugdurchmesser oder Schneidkräfte begrenzt sind, arbeitet der Laserstrahl ohne physischen Kontakt und erreicht so selbst feinste Details. Dies ist vor allem bei filigranen Strukturen, engen Toleranzen oder komplexen Geometrien entscheidend – etwa in der Mikroelektronik oder bei medizinischen Implantaten.

Ein weiterer Pluspunkt ist die Flexibilität: Das Verfahren benötigt keine aufwändigen Umrüstzeiten oder Werkzeuge wie Stanzformen. Stattdessen werden die Geometriedaten digital eingelesen und in Echtzeit umgesetzt. Das macht das Laserfeinschneiden besonders attraktiv für Prototyping, Kleinserien oder häufig wechselnde Designs. Zudem reduziert sich der Materialverlust durch die äußerst geringe Schnittfuge, was sich positiv auf die Wirtschaftlichkeit auswirkt – insbesondere bei teuren Werkstoffen wie Titan, Gold oder Sonderedelstählen.

Im Überblick ergeben sich folgende zentrale Vorteile:

- Berührungslose Bearbeitung ohne mechanischen Druck oder Werkzeugverschleiß

- Höchste Maßgenauigkeit bei minimaler thermischer Beeinflussung

- Schnelle Umrüstung durch digitale Steuerung und CAD-Datenintegration

- Materialvielfalt – von Metallen bis Keramiken und Speziallegierungen

- Kosteneffizienz durch geringe Nachbearbeitung und geringen Ausschuss

Die Zukunft der Feinbearbeitung: Wohin die Entwicklung führt

Die Welt der industriellen Fertigung befindet sich in einem tiefgreifenden Wandel – geprägt von Automatisierung, Digitalisierung und dem stetigen Streben nach höherer Effizienz. Auch im Bereich des präzisen Schneidens sind diese Entwicklungen spürbar. Laserfeinschneiden ist längst nicht mehr nur ein hochspezialisiertes Nischenverfahren, sondern entwickelt sich zunehmend zu einem industriellen Standard, der auch in mittelständischen Betrieben Einzug hält. Die Kombination aus hoher Wiederholgenauigkeit, digitaler Steuerung und zunehmender Integration in automatisierte Prozessketten macht es zur zukunftsfähigen Technologie.

Ein großer Innovationsschub ist vor allem im Zusammenspiel mit Industrie 4.0 zu beobachten. Die Schnittsysteme werden intelligenter, lernen durch Datenanalysen und passen sich automatisch an wechselnde Bedingungen an. Maschinelles Lernen und vorausschauende Wartung sorgen für weniger Ausfälle, bessere Ergebnisse und eine insgesamt stabilere Produktion. Gleichzeitig steigen auch die Anforderungen: Mikrobauteile, dünnste Materialien, komplexe Hybridwerkstoffe – all das erfordert noch präzisere, noch kontrolliertere Schneidprozesse. Auch hier zeigt sich das Potenzial des Verfahrens, da es sich kontinuierlich weiterentwickelt und neue Anwendungen erschließt.

Was Unternehmen jetzt beachten sollten

Wer heute in moderne Fertigungstechnologien investiert, legt den Grundstein für langfristige Wettbewerbsfähigkeit. Doch der Einsatz von Laserfeinschneiden erfordert nicht nur die passende Maschinentechnik, sondern auch Know-how in Planung, Materialwahl und Prozessintegration. Unternehmen sollten daher gezielt analysieren, ob und in welchem Umfang sich das Verfahren in ihre bestehende Fertigung einfügt – oder ob es sogar bestehende Prozesse ersetzen kann. Besonders bei der Umstellung auf kleinere Losgrößen, bei wachsender Produktkomplexität oder steigenden Qualitätsanforderungen lohnt sich die Investition in die Technologie und das entsprechende Fachpersonal.

Wichtig ist zudem die Wahl des richtigen Partners. Nicht jedes Unternehmen verfügt über die Kapazitäten, ein Lasersystem selbst zu betreiben. Hier bieten spezialisierte Dienstleister Unterstützung – sowohl in der Einzelfertigung als auch in der Serienproduktion. Entscheidende Kriterien bei der Auswahl sind Maschinenpark, Erfahrung, Beratungskompetenz und Flexibilität. Nur wenn all diese Aspekte stimmen, kann das Potenzial des Verfahrens voll ausgeschöpft werden.